首頁>要聞 要聞

中國制造“保密車間”:零件精度只有頭發絲的1/80

空調在我們生活中是司空見慣的,但是如果要給核電站裝上空調,這個技術可就不一般了。我們都知道,核電站由于其特殊性,幾乎是制造業領域尖端技術的集成,核空調也同樣馬虎不得。那么這個核空調到底長什么樣?有什么本領呢?

浙江省嘉興市海鹽縣的秦山核電站分布著中國最大的核電機組群。一座座圓柱形核島錯落矗立,每年源源不斷地向外輸送著約500億千瓦時的電量。核電站由200多個系統組成,大小設備3萬件,儀表、控制臺、機柜將近1.8萬件(套),確保這些分布在核島、常規島的設備安全、平穩運行,核電站內空調制冷系統顯得尤為重要。

多年來,核用空調系統作為核電站裝備中不可或缺的一部分,因技術要求高,安全穩定性強,長期以來其供應都被外資企業掌控。

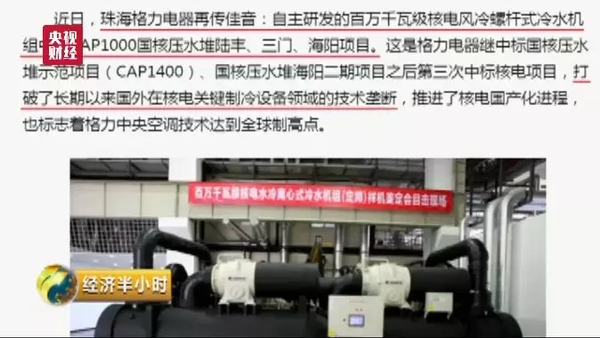

2016年10月12日,一條令人振奮的消息從人民網發出,“格力自主研發的百萬千瓦級核電風冷螺桿式冷水機組中標CAP1000國核壓水堆陸豐、三門、海陽項目,打破了長期以來國外在核電關鍵制冷設備領域的技術壟斷。

消息一經發出在我國核電領域就引起了廣泛關注。那么這臺我國自主研發的核電空調是如何誕生的?研發背后又蘊藏著哪些鮮為人知的秘密呢?帶著疑問央視財經《經濟半小時》記者來到了位于珠海的格力電器總部尋找答案。格力國家節能環保制冷設備工程技術研究中心,國家重點專項核電用風冷螺桿機組試驗室就設在這里。

珠海格力電器股份有限公司副總工程師 劉華:我們為核電專項風冷螺桿機組,專門建了一個的低溫環境下的實驗室,主要是考驗在極限環境情況下,機組的可靠性。

劉華告訴記者,核用空調整機零下40度低溫環境試驗,不僅對于格力是第一次,在全國空調行業也僅此一例。

珠海格力電器股份有限公司副總工程師 劉華:主要的難點在于,在負40度下面元器件的可靠性,第二個它在負40度,因為我們這里是冷水,里面水的防凍,第三個就是這個冷媒的處理,我就讓它不要在里面相應的設備凍壞了,這樣的一些可靠性的實驗。

劉華介紹說,核電風冷螺桿式冷水機組要求在非常寬的溫度環境-40至46.1℃下,單臺冷量達1136KW,這在國內外尚屬空白。不僅如此,核電空調與民用、商用空調另一個巨大差別就是安全性、可靠性要求極高,因為安裝地點的特殊性,一旦整機安裝到位沒有極特殊情況,是不能夠更換的。隨后記者跟隨劉華,在格力的一間廠房里見到了這個空調領域里的“巨無霸”。

珠海格力電器股份有限公司副總工程師 劉華:這是我們當時做的M402這臺核電,用的風冷螺桿機組,目前來講也是我們做的最大的一臺風冷螺桿機子了,它長是15米,重大概是8噸。

記者探訪格力空調保密車間 核心技術打破國外壟斷

劉華介紹說,核電用空調抗地震、抗臺風、高可靠性、高防腐性能、低能耗、低噪音等等每一項要求都高于普通民用、商用領域的要求。核用空調壽命長達60年,而普通空調使用壽命是25年。壽命延長一倍,這可不是件簡單的事,它關系到這個“龐然大物”身上的每一個零部件,它們自身的損耗及互相配合做工。

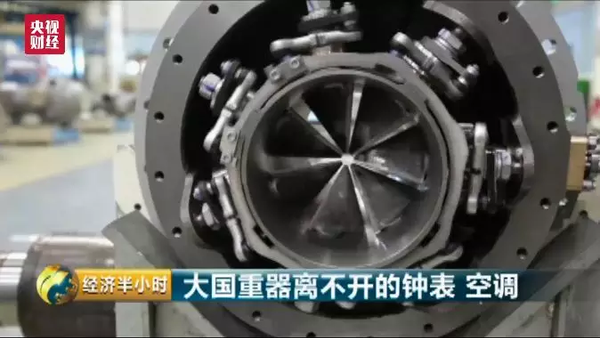

為了進一步深入了解核電空調的更多加工細節,通過申請,記者破例被獲準進入到格力空調最核心、保密級別最高的壓縮機車間。車間內分別擺放著格力自主研發的離心式壓縮機、螺桿式壓縮機的樣品,這也是格力分別中標核電空調兩個型號機組的最核心設備,壓縮機被譽為空調機組的“心臟”。

李宏波是核電空調離心機組項目研發負責人,他介紹說,2003年,格力自主研發出第一臺“中國制造”的大型離心機,自此打破了美國品牌對大型商用空調的“技術壟斷”,標志著中央空調領域中國制造力量的崛起。

如今,格力又將憑借百萬千瓦級核電水冷離心式冷水機組變頻和風冷螺桿式冷水機組,再次在中央空調領域實現突破。從最初的生產民用空調到成功掌握核電制冷機組核心科技,格力一次又一次站在了制高點。這個現代化生產車間里,精密設備多達70多臺。

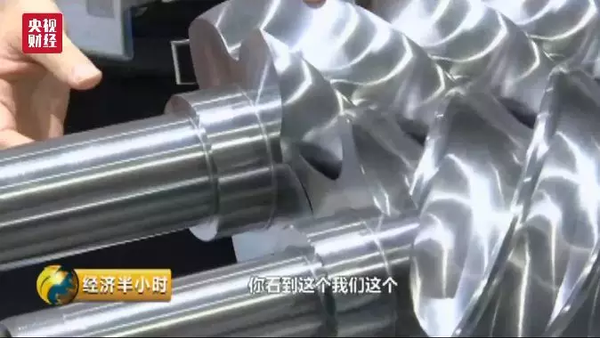

珠海格力電器股份有限公司商用空調技術二部主任 陳培生:這個就是螺桿壓縮機的核心部件,轉子,單獨的一個轉子表面是非常光滑的,我們轉子的加工精度會比這個配合間隙更小,我們的加工精度,可以達到一個頭發絲的八十分之一。

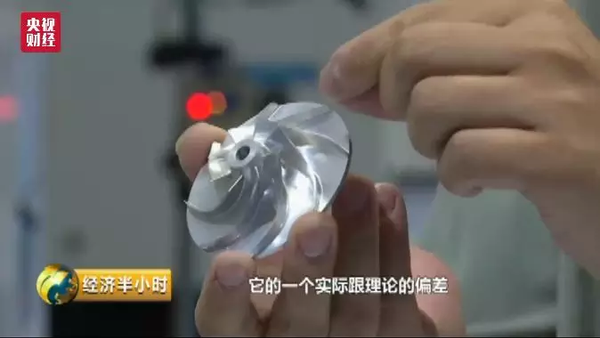

離心式壓縮機的核心部件就是眼前這些大小不一的葉輪,葉輪加工精度的水平直接影響到制冷效果。

珠海格力電器股份有限公司精密加工車間 車間主任 唐華敏:大家看到我們這個葉片精度要求非常高,目前的話我們可以做到0.005毫米這樣的一個精度,相當于我們頭發絲的十六分之一,提升0.01毫米,相當于我們的制冷面積,可以提升大概是60到100平米。

眼前這套數控自動化設備是格力2017年自主研發的第一臺5軸聯動數控加工中心,是解決葉輪、葉片、船用螺旋槳、重型發電機轉子、汽輪機轉子、大型柴油機曲軸以及汽車模具等高難度、高精度加工的唯一手段。此前這樣的高端設備一直被日本、德國壟斷,如今都用上了企業自主研發的設備。

自2013年格力智能裝備起步,短短幾年時間,格力完成了內部生產線的自動化,2016年,通過自主研發制造的智能裝備,整體生產效率提升10.5%。

珠海格力電器股份有限公司副總工程師 劉華:應該說自主創新,我覺得是已經深入到了我們每一個格力人,不論是研發人員,還是普通員工的血液里面了。

格力從無到有,數十年對于國際品牌的不懈追趕,終于開始修成正果,他們將自己的產品成功用在了核電站上,這一全球要求最高的領域。但是兩者都不敢有絲毫的懈怠,只敢繼續拼命奔跑,因為他們深知在制造業領域沒有永遠的贏家,而創新是他們握在手里最重要的法寶。

珠海格力電器股份有限公司董事長 董明珠:就說你要成為一個,真正對人類是有價值的企業,你必須是一個創造者,而不是一個簡單的跟隨者。

半小時觀察:創新來自積累

新一代核電站、高鐵是中國制造的新名片。高大神秘的反應堆、飛馳的列車是這些大國重器最容易留給人們的印象。殊不知,保證這些大國重器安全運行的還有成百上千不為人熟知的子系統。當代高端裝備是系統集成的產物,遵循木桶法則,如果在一個系統中出現明顯的短板,那么這個裝備將很難令人滿意。

在核心部件外,產業的配套能力、外圍零部件的生產水平,也是評判一個國家高端裝備制造能力的重要標準。我們希望,未來有越來越多的創新去補足配套裝備的短板,助推中國制造再創輝煌。

編輯:楊嵐

關鍵詞:空調 格力 核電

球迷風暴

球迷風暴 畢業啦

畢業啦 斯里蘭卡“螃蟹部長”的美食故事

斯里蘭卡“螃蟹部長”的美食故事 格魯吉亞新總理和內閣贏得議會信任投票

格魯吉亞新總理和內閣贏得議會信任投票 美商務部批準首批鋼鐵產品“232”關稅豁免申請

美商務部批準首批鋼鐵產品“232”關稅豁免申請 聯合國總部舉行“國際瑜伽日”活動

聯合國總部舉行“國際瑜伽日”活動 中國美食節在特拉維夫舉行

中國美食節在特拉維夫舉行 匈牙利國會通過“阻止索羅斯”法案

匈牙利國會通過“阻止索羅斯”法案

法蒂瑪·馬合木提

法蒂瑪·馬合木提 王召明

王召明 王霞

王霞 辜勝阻

辜勝阻 聶震寧

聶震寧 錢學明

錢學明 孟青錄

孟青錄 郭晉云

郭晉云 許進

許進 李健

李健 覺醒法師

覺醒法師 呂鳳鼎

呂鳳鼎 賀鏗

賀鏗 金曼

金曼 黃維義

黃維義 關牧村

關牧村 陳華

陳華 陳景秋

陳景秋 秦百蘭

秦百蘭 張自立

張自立 郭松海

郭松海 李蘭

李蘭 房興耀

房興耀 池慧

池慧 柳斌杰

柳斌杰 曹義孫

曹義孫 毛新宇

毛新宇 詹國樞

詹國樞 朱永新

朱永新 張曉梅

張曉梅 焦加良

焦加良 張連起

張連起 龍墨

龍墨 王名

王名 何水法

何水法 李延生

李延生 鞏漢林

鞏漢林 李勝素

李勝素 施杰

施杰 王亞非

王亞非 艾克拜爾·米吉提

艾克拜爾·米吉提 姚愛興

姚愛興 賈寶蘭

賈寶蘭 謝衛

謝衛 湯素蘭

湯素蘭 黃信陽

黃信陽 張其成

張其成 潘魯生

潘魯生 馮丹藜

馮丹藜 艾克拜爾·米吉提

艾克拜爾·米吉提 袁熙坤

袁熙坤 毛新宇

毛新宇 學誠法師

學誠法師 宗立成

宗立成 梁鳳儀

梁鳳儀 施 杰

施 杰 張曉梅

張曉梅